Technologie povlakování PVD

Povlakování PVD je povrchová úprava, která chrání nástroj nebo díl před opotřebením, korozí a extrémními teplotami a přidá předmětu atraktivní vzhled.

Technologie PVD povlakování (Physical Vapor Deposition) je proces, při kterém se kovy převedou do plynného skupenství a přenesou se na předmět, kde vytvoří tenký povlak. Tento povlak, který je tenký několik mikronů – jako desetina lidského vlasu – dokáže výrazně zlepšit vlastnosti předmětu, na kterém je nanesen. Odolnost proti opotřebení se zvýší až dvacetinásobně. Předměty jsou chráněny před opotřebením, korozí, vysokou teplotou a navíc skvěle vypadají.

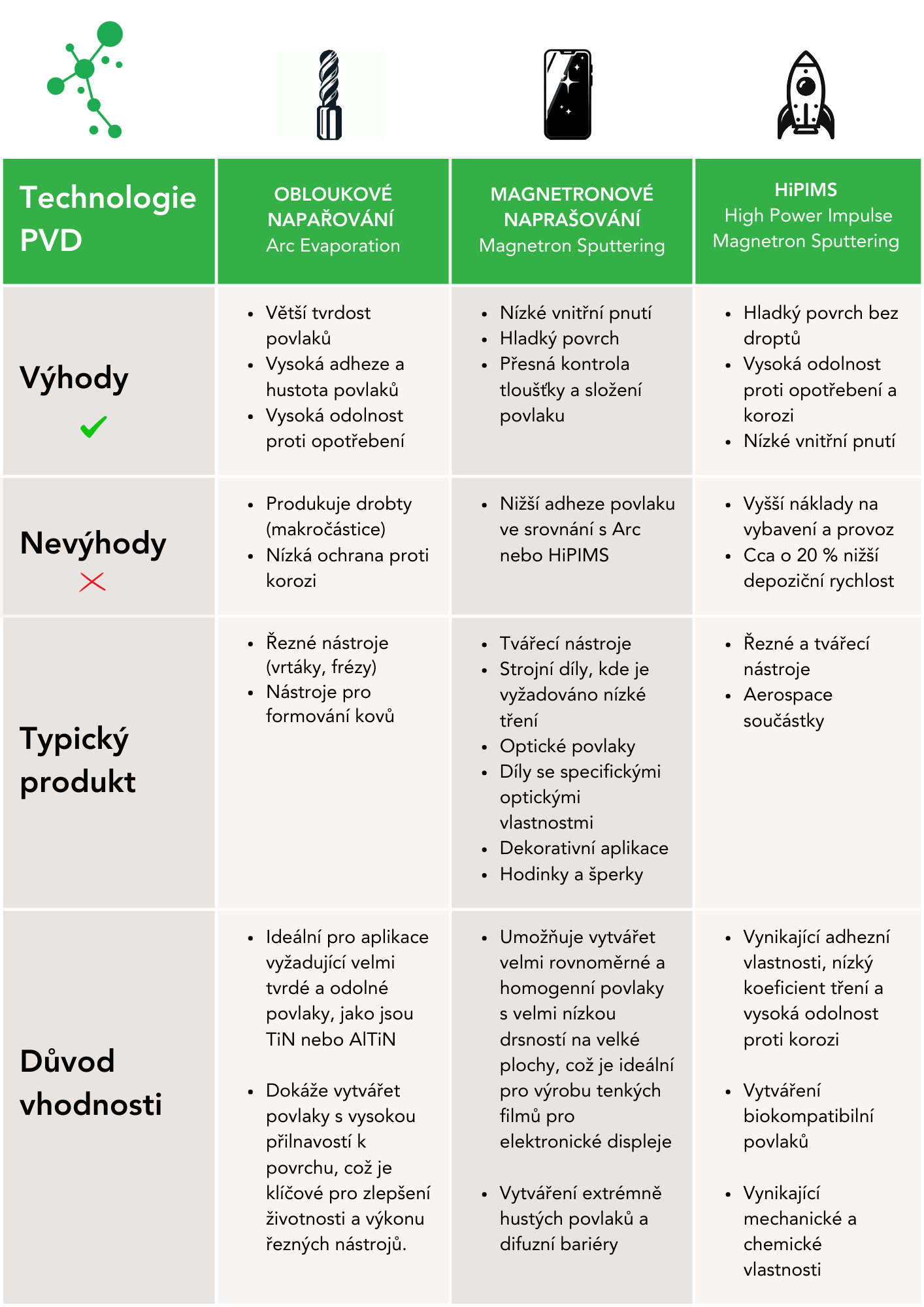

Jakou PVD technologii zvolit?

Mezi nejpoužívanější PVD technologie patří obloukové naprašování (Arc Evaporation), magnetronové naprašování (Magnetron Sputtering) a HiPIMS (High Power Impulse Magnetron Sputtering). Každá z těchto metod má své výhody, nevýhody a typické oblasti použití. Proto jsme pro vás připravili přehledné srovnání, které vám pomůže vybrat tu správnou technologii právě pro váš výrobek.

Obloukové naprašování je metoda, která vytváří velmi tvrdé a husté povlaky s vynikající přilnavostí. Díky tomu jsou tyto povlaky ideální pro extrémně zatížené aplikace, zejména u řezných nástrojů, jako jsou vrtáky a frézy, nebo u nástrojů pro tváření kovů. Mezi hlavní výhody patří vysoká odolnost proti opotřebení a pevné spojení s podkladovým materiálem. Nevýhodou této technologie je však tvorba makročástic (dropletů), které mohou ovlivnit kvalitu povrchu, a nižší ochrana proti korozi.

Magnetronové naprašování se vyznačuje schopností vytvářet hladké, homogenní povlaky s nízkým vnitřním pnutím. Tato technologie umožňuje velmi přesně kontrolovat tloušťku a složení povlaku, a proto je ideální pro aplikace, kde je vyžadováno nízké tření nebo specifické optické vlastnosti. Používá se například u tvářecích nástrojů, strojních dílů, optických vrstev, dekorativních povlaků a elektronických displejů. Oproti jiným metodám může mít magnetronové naprašování nižší adhezi, ale díky vysoké rovnoměrnosti a jemnosti povrchu je vhodné pro řadu citlivých aplikací.

HiPIMS představuje nejpokročilejší technologii magnetronového naprašování, která umožňuje vytvářet povlaky s extrémní hustotou, vysokou mechanickou i chemickou odolností a vynikající přilnavostí. Výsledný povrch je hladký, bez makročástic, a díky nízkému vnitřnímu pnutí je ideální i pro náročné aplikace. HiPIMS se často využívá při výrobě řezných a tvářecích nástrojů s nejvyššími nároky na životnost, ale také v leteckém a kosmickém průmyslu, nebo pro biokompatibilní povlaky ve zdravotnictví. Nevýhodou této technologie jsou vyšší pořizovací a provozní náklady a nižší rychlost nanášení ve srovnání s ostatními metodami.

Každá z uvedených technologií má své místo a opodstatnění. Výběr vhodné metody závisí na konkrétním použití, požadavcích na mechanické vlastnosti, životnost, hladkost povrchu, adhezi nebo chemickou odolnost. Díky široké škále možností, které PVD povlaky nabízí, je možné optimalizovat výkon a životnost nástrojů i dílů téměř v každém odvětví průmyslu.

AdvaMat jako jedna z mála firem v Česku disponuje i metodou HiPIMS, která používá vysokovýkonové impulzy k vytváření plazmatu s vysokou hustotou iontů. Zatímco obloukové napařování (arc) a magnetronové naprašování jsou základní techniky PVD, HiPIMS představuje pokročilou verzi magnetronového naprašování, která kombinuje výhody obou technologií a umožňuje vytvářet povlaky s lepší mikrostrukturou, což znamená, že povlaky mohou být hladší, hustší a mají lepší vlastnosti.

Jak funguje PVD povlakování

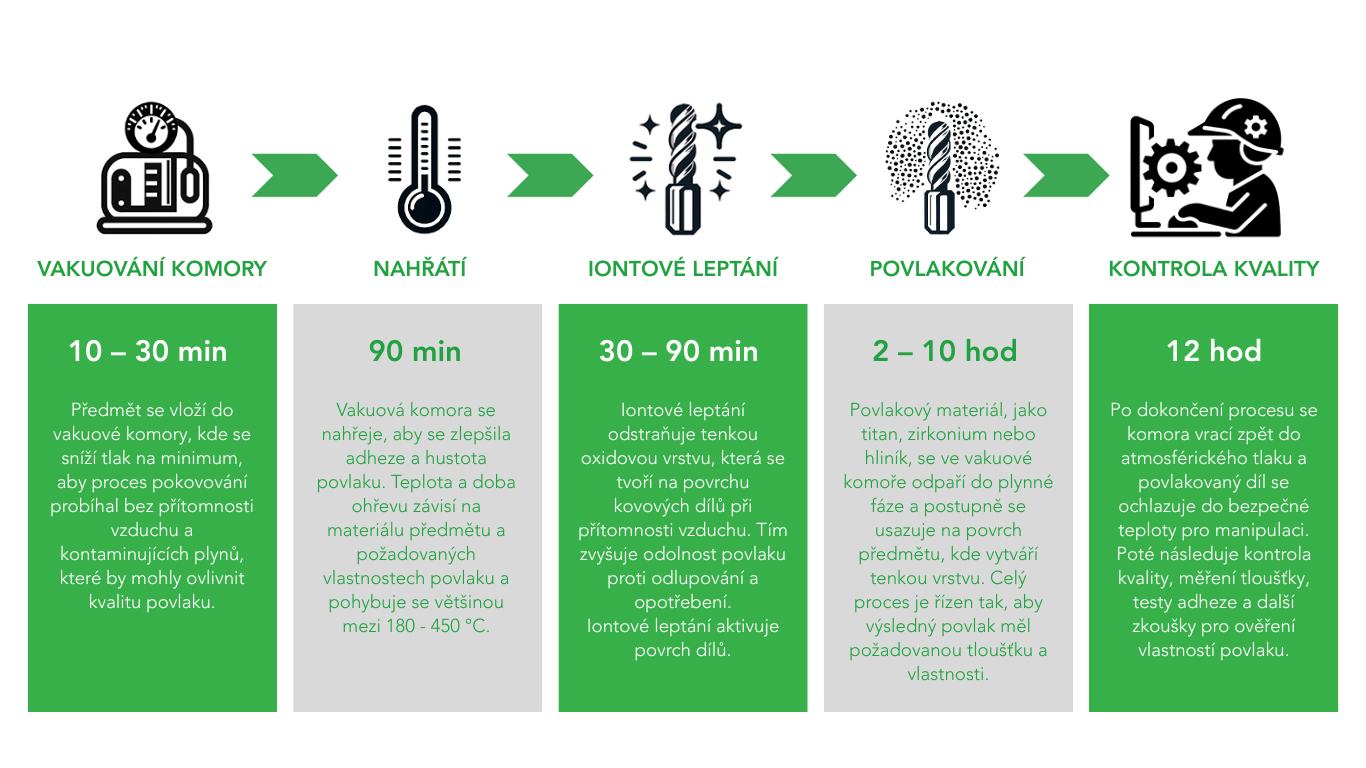

Proces PVD (Physical Vapor Deposition) povlakování je precizně řízený a probíhá ve více fázích, z nichž každá má zásadní vliv na kvalitu výsledného povlaku. Tento technologický postup je klíčový pro dosažení požadovaných mechanických, chemických a tribologických vlastností povrchových vrstev, zejména u nástrojů, komponent pro přesné strojírenství nebo funkčních dílů s vysokými nároky na životnost.

Průběh PVD povlakování: přesné řízení pro špičkový výsledek

Nejprve se díl umístí do vakuové komory, kde se tlak sníží na minimum. Tím se odstraní vzduch a všechny nežádoucí plyny, které by mohly negativně ovlivnit kvalitu povlaku. Následuje ohřev na teplotu až 450 °C, který zlepšuje přilnavost a zajišťuje lepší podmínky pro další fáze.

Před samotným nanášením povlaku probíhá tzv. iontové leptání. To odstraní tenkou vrstvu oxidů z povrchu materiálu a aktivuje ho pro perfektní spojení s budoucím povlakem. Poté následuje klíčová část – vlastní depozice. Povlakový materiál, například titan nebo zirkonium, se ve vakuu odpaří do plynné fáze a postupně se usazuje na povrchu dílu. Výsledkem je tenká, kompaktní vrstva s přesně definovanými vlastnostmi. Po dokončení procesu se komora vrací do atmosférického tlaku a díl se ochladí na bezpečnou teplotu. Následuje pečlivá kontrola kvality: měří se tloušťka povlaku, testuje se adheze a provádějí se další zkoušky podle požadavků aplikace.

Povlakování sklářských forem v praxi

Podívejte se na krátké video z naší provozovny, kde vám ukazujeme přípravu sklářských forem a samotnou práci s PVD aparaturou. Video zachycuje celý proces od manipulace s díly, přes jejich upevnění a zavírání vakuové komory, až po spuštění povlakování.

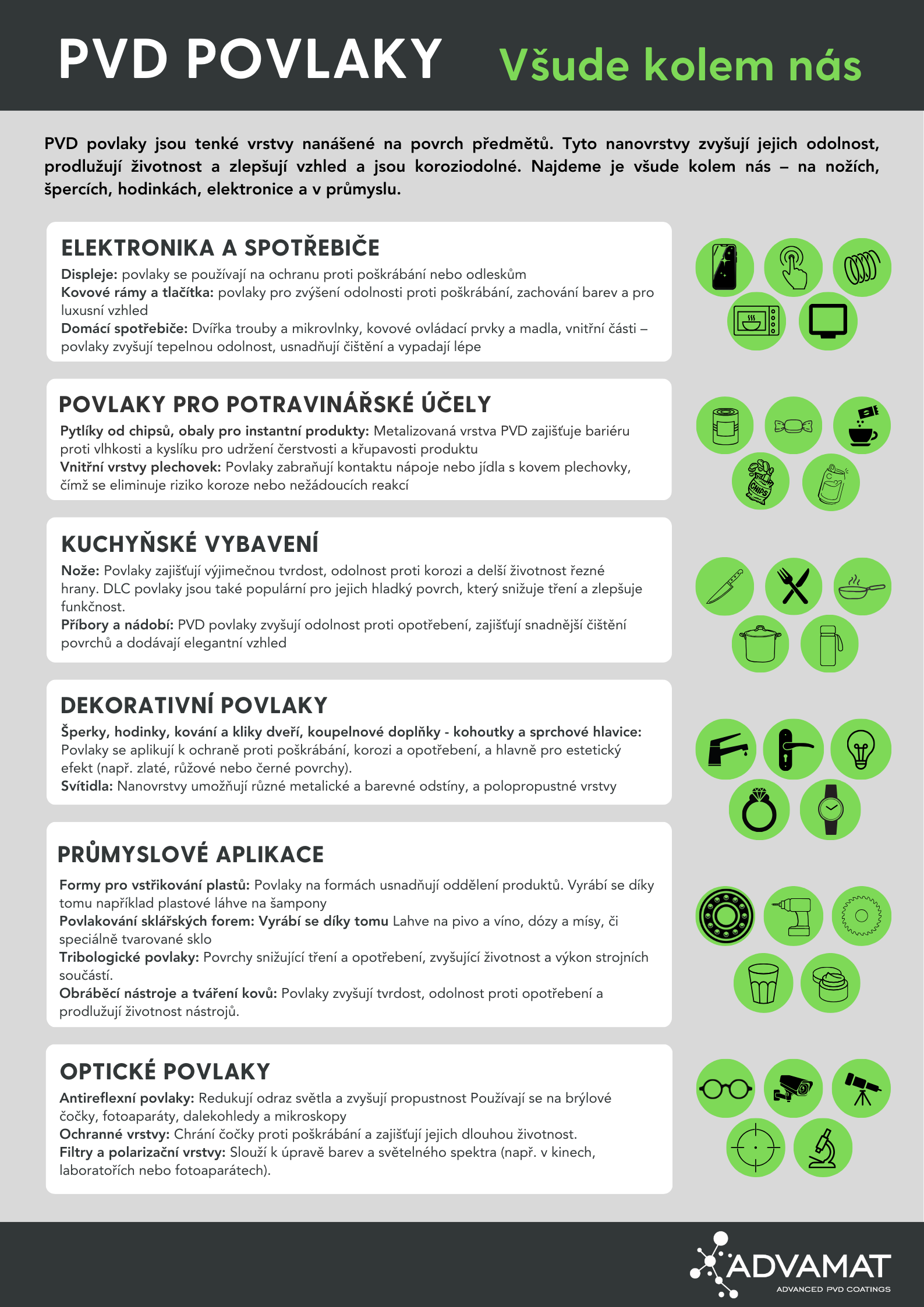

PVD povlaky: Všude kolem nás

PVD povlaky najdeme téměř všude – v kuchyni, v koupelně, ve výrobních halách i v našich kapsách. Jsou to extrémně tenké vrstvy, které se nanášejí na povrch různých předmětů, aby zvýšily jejich odolnost, životnost a estetickou hodnotu. I když si to často neuvědomujeme, PVD technologie chrání a zlepšují produkty, které denně používáme – od displeje telefonu až po nože v kuchyni nebo vnitřní vrstvu obalu na chipsy.

Kde všude se s PVD povlaky setkáváme?

V elektronice a spotřebičích pomáhají PVD vrstvy chránit displeje před poškrábáním, zvyšují odolnost ovládacích prvků a zajišťují jejich lepší vzhled. V kuchyni povlakované nože lépe odolávají korozi a opotřebení, zatímco příbory díky povlakům déle vydrží a lépe se čistí.

V potravinářství zajišťují PVD vrstvy například u obalů na chipsy a instantní potraviny ochranu proti vlhkosti a kyslíku, čímž prodlužují čerstvost. U plechovek pak brání kontaktu kovu s potravinou a snižují riziko chemických reakcí.

PVD povlaky najdeme i v koupelně – na sprchových hlavicích, klikách nebo vodovodních bateriích, kde nejen chrání proti poškrábání, ale přispívají i k luxusnímu vzhledu díky metalickým odstínům. V dekoracích, špercích nebo hodinkách zase povlaky plní estetickou i ochrannou funkci.

Významné je využití také v průmyslu – ať už při výrobě forem pro plasty, sklářských forem, obráběcích nástrojů nebo komponent vystavených vysokému tření. Zde povlaky zvyšují tvrdost, snižují opotřebení a prodlužují životnost dílů. Své místo mají i v optice – chrání čočky, zajišťují antireflexní úpravu nebo filtrují světelné spektrum.

Povlakům rozumíme

Zajímají vás bližší informace a konkrétní povlaky? Přečtěte si stránku věnovanou Aplikaci povlaků.

Máte otázky technické otázky? Přečtěte si nejčastější otázky a odpovědi v naší sekci FAQ.

Chcete jít ve svém průmyslu dál? Chcete si nechat vyvinout povlak pro vás na míru? Jak to děláme se dočtete na stránce Vývoj PVD povlaků.

Máte specifický problém? My ho vyřešíme.

3 typické problémy, se kterými se firmy potýkají:

● Snížení tření v systému

● Zvýšení životnosti nástrojů

● Zlepšení funkčních vlastností povrchu

Nabízíme Cost-benefit analýzu zdarma. Kontaktujte nás.